SE Spezial-Electronic

DESIGN DRIVEN DISTRIBUTION

We are your specialist in the world of electronics

At SE Spezial-Electronic we are all about "Design Driven Distribution"

and offer first-class components from innovative manufacturers - for over 50 years.

Our focus is on solutions from Actives, Passives, Electromechanicals and Embedded technologies,

plus a wide range of services. Quality, innovation and our customer's applications are our top priorities.

More about our company

and offer first-class components from innovative manufacturers - for over 50 years.

Our focus is on solutions from Actives, Passives, Electromechanicals and Embedded technologies,

plus a wide range of services. Quality, innovation and our customer's applications are our top priorities.

More about our company

SE News

Receive up-to-date information about our company, our manufacturers and new productsNews about our manufacturers Product News Corporate News

Go to News collection

24.04.2024

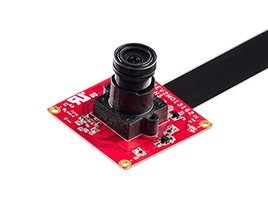

INNODISK: EV2M-OOM1 - MIPI Fixed Focus Camera Module

The INNODISK MIPI Camera Module EVM2-OOM1 with the resolution of 1920x1200 @60fps is a versatile imaging solution designed for a variety of applications.

24.04.2024

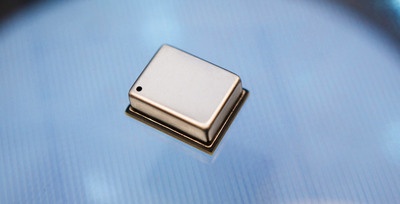

SiTime: EPOCH gets Awarded for Embedded Computing Design’s Best in Show at Embedded World 2024

The Embedded Computing Design team has honored SiTime's Epoch Platform with the prestigious Best in Show award in the MEMS & Sensors category for the Embedded World 2024

24.04.2024

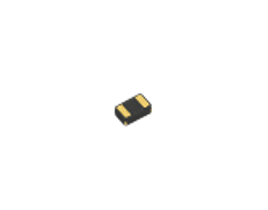

Micro Crystal: CM9V-T1A, miniature 32.768kHz Crystal, SMD 1.6x1.0mm

CM9V-T1A is a low frequency SMT Quartz Crystal Unit that incorporates a tuning fork Quartz Crystal Resonator. It operates under vacuum in a hermetically sealed ceramic package with metal lid.

16.04.2024

CONEC: D-SUB Combination Connectors

D-SUB Combination connectors offer the possibility of equipping a proven form factor with new functionality. This is achieved by using different types of contacts without the need to change the shape, size, and dimensions of the connector itself. By incor

22.02.2024

KEMET: R4Y, Metallized Polypropylene Film EMI Suppression Capacitors

R4Y is a radial metalized polypropylene Y1 certified and AEC-Q200 qualified EMI suppression capacitor, featuring a high operating temperature and a long lifetime in harsh environments. R4Y is encapsulated with self-extinguishing resin, in a box of materia

19.02.2024

YAGEO: NT series, Moisture & sulfur resistant, Tantalum Nitride thin film, high precision chip resistor

YAGEO Group, the global leading passive component provider, recently launched Tantalum Nitride thin film chip resistor – NT Series. With the features of moisture & sulfur resistant, high precision, high consistency performance, the product offers case siz

Explore SE – our technologies

Our company is built on successful partnerships with manufacturers of electronic components.